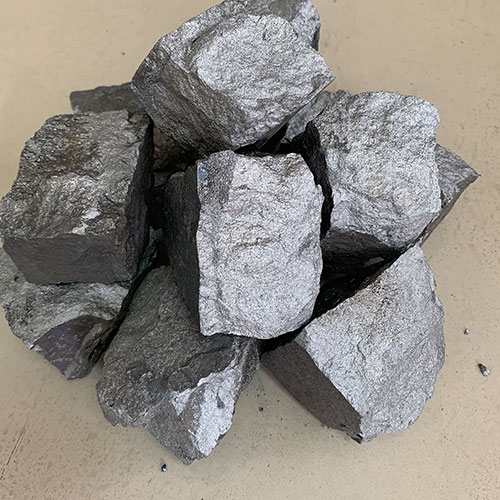

低碳锰铁(含碳量≤0.7%)作为锰铁合金的重要分支,在钢铁生产中扮演着不可替代的角色。其作用不仅体现在传统冶金工艺中,还推动着绿色低碳转型。

一、核心作用

高效脱氧与脱硫

低碳锰铁是炼钢过程中核心脱氧剂,其锰元素与氧的亲和力高于铁,可优先与钢水中的氧结合生成MnO,并以炉渣形式排出,显著降低钢材的氧含量(氧含量过高会导致钢材脆性增加)。同时,锰还能与硫反应生成MnS,减少硫的有害影响(如热脆性),提升钢材韧性。

经济性:每吨钢消耗3-5kg低碳锰铁,脱氧成本较纯硅脱氧降低40% 。

合金强化与性能优化

作为合金化材料,低碳锰铁通过调整钢的化学成分,赋予钢材多种优异性能:

强度与硬度:锰固溶于铁素体,细化晶粒,提升抗拉强度(如弹簧钢疲劳寿命延长30%) 。

耐磨性:在耐磨钢中,锰含量增加可使洛氏硬度提高HRC5-8。

耐腐蚀性:促进不锈钢中铬的稳定分布,增强抗晶间腐蚀能力 。

加工性能:改善钢的热加工性能,减少轧制裂纹 。

碳含量控制与低碳钢生产

相比高碳锰铁,低碳锰铁可精准控制钢中碳含量(碳≤0.7%),避免因碳超标导致的脆性增加和焊接性能下降,是生产高品质低碳钢(如汽车板、电工钢)的关键原料 。

二、绿色冶金贡献

减少碳排放

传统高碳锰铁冶炼会释放大量CO₂,而低碳锰铁厂家的低碳锰铁通过工艺革新(如电硅热法、转炉吹氧法)降低碳排放,助力钢铁行业实现“双碳”目标。例如,组合还原剂法使生产碳足迹减少18% 5,并推动低碳排放钢标准(如《低碳排放钢评价方法》)的制定 。

资源高效利用

炉渣回收:冶炼炉渣中锰含量高达30%,可通过贫化处理或作为硅锰合金原料循环利用,减少资源浪费 。

废渣减排:新型工艺实现炉渣回收率93.6%,接近零废渣排放 。

三、特殊领域应用

高端钢材制造

取向硅钢:优化磁特性,提升变压器能效 。

新能源汽车:作为电池组件合金材料,提高电池热稳定性和寿命 。

铸造工业

用于生产高强度、高耐磨铸件(如矿山工具、机械齿轮),通过添加低碳锰铁可使铸件抗压强度提升20MPa 。

环保技术拓展

在废水处理中,低碳锰铁作为氧化还原剂,处理含铬废水效率达98% 。

四、生产工艺与技术创新

主流工艺对比

电硅热法:通过硅锰合金精炼脱硅,炉渣碱度(CaO/SiO₂)控制1.2-1.4,平衡脱硅效率与能耗 。

摇包法:利用液态硅锰合金与预热炉料反应,无需外部热源,节能显著 。

转炉吹氧法:精准控碳,碳含量可低至0.4%(FeMn80C0.4)。

技术突破

2023年研发的组合还原剂法,以普通锰硅废料替代高硅合金,成本降低18%,碳控制精度达±0.05% 。

五、行业趋势与挑战

市场前景

预计2025年全球需求突破200万吨,中国产能占比65%,新能源汽车领域需求年增25% 。

高端产品(如C≤0.3%)价格溢价达30% 。

技术挑战

杂质控制:需双控磷(≤0.3%)、硫(≤0.03%)以适配高端钢种。

工艺适配性:不同钢种对锰铁粒度(10-150mm)和熔点的差异化需求。

总结

低碳锰铁通过脱氧、合金强化和碳控三大核心功能,成为现代钢铁工业的“性能引擎”,同时推动行业绿色转型。未来,随着新能源、高端装备制造需求的增长,其应用场景将进一步扩展,技术迭代与标准完善将成为关键突破方向。